课程背景

由具有长期实际运作经验和深厚理论造诣的专家和黑带大师主讲,系统阐述六西格玛管理的模型、组织结构、项目管理、突破策略和文化变革策略,结合丰富的制造业及服务业的六西格玛实施案例;重点讲解六西格玛项目各阶段所用工具及MINITAB专用软件的应用。培养六西格玛黑带具备对问题敏锐的洞察力、驱动团队解决问题的技能与创新解决问题的能力,这对六西格玛黑带的职业和非职业生涯具有决定意义。《六西格玛绿带升黑带课程》共计10天,分2个月完成,每月连续5天。《六西格玛绿带升黑带课程》结合实际案例研讨和现场试验来教学,并将精益思想与六西格玛思维有机的融合到一起,从而提供了关于品质改进、效率提升、流程优化、设备管理、物料库存与物流路线改善等项目的细部分析问题与解决问题的个性化路径。

课程对象

企业中高层管理者,研发、工艺、品质、设备、制造、行政等部门骨干人员,负责改善及革新项目的骨干人员及对本课程有兴趣的人士

课程形式:

培训过程中,我们摒弃单调枯燥的理论讲解,更加侧重于应用和实战。老师将采用讲授法、问答法、案例研讨与分组讨论等多样方式相结合的教学模式

培训时长:10天

课程宗旨

围绕国际六西格玛黑带知识体系的要求, 归纳、总结黑带大师(MBB)应掌握的知识要点和难点,进一步拓展黑带知识的宽度和深度,重点讲解解决问题的思路、方法和技巧,着重提高黑带的综合素质和解决问题的能力。

对黑带大师(MBB)必备知识讲深讲透,结合实际对黑带大师(MBB)技能的弱项、缺项进行弥补和强化,通过培训使参加黑带成为名副其实的黑带大师(MBB)。

适合对象

符合下列条件的: 1、从事六西格玛相关工作三年及三年以上 ;2、已经获得六西格玛黑带资格证书的黑带; 3、曾经负责部门或企业的六西格玛相关推进工作;

课程大纲

第一部份、精益六西格玛战略

1、精益六西格玛概述

1.1 质量发展简史(戴明、朱兰、休哈特、石川馨、田口等)和六西格玛起源和发展;1.2 精益生产(丰田生产方式)和六西格玛完美结合;1.3 精益六西格玛经营哲学;1.4 精益六西格玛改善策略简介---DMAIC;1.5 新产品和过程设计策略(六西格玛设计)简介---DFSS。

2、精益六西格玛推行策略。

2.1 组织的角色和责任;2.2 精益六西格玛成功推行要素;

3、制定精益六西格玛推行战略目标

3.1 企业环境分析;3.2 优先考虑客户以及利益相关者的期望;3.3 精益六西格平衡计分卡;3.4 标杆分析;3.5 SWOT分析(包括对优势、劣势、机遇、威胁的分析);3.6 战略目标与分解。

4、项目选择与评估

4.1 主要业务过程分析;4.2 顾客之声识别与分析;4.3 确定重大影响的改善机会;4.4 项目初选;4.5 项目评估和风险分析。

5、精益六西格玛项目管理。

5.1 项目特许任务书和计划;5.2 项目管理工具,如PERT图、甘特图、策划树等;5.3 项目控制;5.4 项目评估与移交。

6、精益六西格玛团队建设。

6.1 团队组建与角色;6.2 团队发展与领导;6.3 团队绩效;6.4 团队沟通与冲突管理。

7、变革管理。

7.1 认识组织文化;7.2 暴风骤雨和温水煮青蛙;7.3 激励机制与技巧;7.4 新价值观与文化(精益六西格文化)。

8、领导力

8.1 交易型领导;8.2 变革型领导。

9、某全球跨国公司六西格玛推行案例分析讨论。

第二部份、精益六西格玛改进工具和方法

1、精益六西格玛改进方法和工具 —— 界定阶段。

1.1 问题识别工具:VOC、柏拉图、流程图、“7大浪费”;1.2 精益理念(价值流程分析、零浪费);1.3 供应链分析和管理;1.4 问题重要性分析工具:卡诺图、CTQ、优先矩阵图、矩阵图;1.5 问题测量指标:质量、周期和成本;1.6 问题基线和目标。

2、精益六西格玛改进方法和工具 —— 测量阶段。

2.1 统计学基础知识;2.2 MINITAB应用基础;2.3 IE七大手法;2.4 JIT;2.5 测量系统分析;2.6 计量学相关知识;2.7 SIPOC分析;2.8 过程能力分析;2.9 数据收集与管理;2.10 OEE、节拍与产能分析。

3、精益六西格玛改进方法和工具 —— 分析阶段。

3.1 图形分析;3.2 相关性和回归分析;3.3 假设检验和区间估计;3.4 非参数检验;3.5 FMEA;3.6 方差分析;3.7 全员生产革新(TPI活动) ;3.8 拉动系统和看板管理;3.9 成本分析。

4、精益六西格玛改进方法和工具 —— 改善阶段。

4.1 试验设计(DOE);4.2 高级试验设计(高级DOE);4.3 田口试验设计;4.4 混料试验设计;4.4 快速切换技术(SMED) ;4.5 均衡生产和单件流。

5、精益六西格玛改进方法和工具 —— 控制阶段。

5.1 统计控制过程(SPC);5.2 抽样检验与风险分析;5.3 7S与现场管理;5.4 防错法应用;5.5 作业和流程标准化;5.6 终项目评审与报告。

6、精益六西格玛改进项目讨论和分析。

第三部份、精益六西格玛设计工具和方法

1、精益六西格玛设计概论。

2、质量功能展开。

2.1 用于设计的客户关键需求识别计划;2.2 质量功能展开;2.3 概念产生及创造力,TRIZ。

3、稳健设计。

3.1 功能矩阵;3.2 系统设计;3.3 噪声设计;3.4 容差设计;3.5 工厂规划和生产线设计。

4、设计FMEA。

5、设计成本分析。

6、可靠性试验与分析。

7、精益六西格玛设计案例讨论。

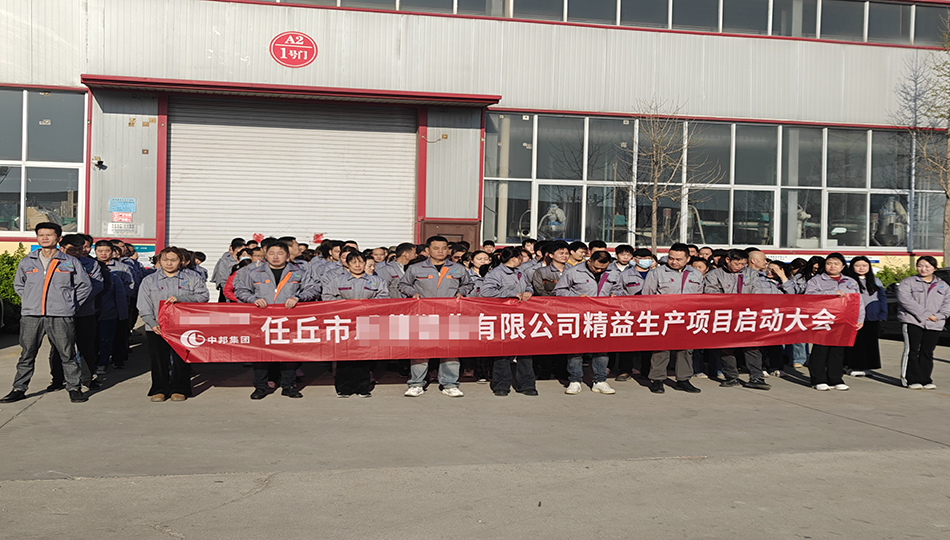

精益管理以实战落地辅导为主,以指标数据说话,保姆式驻场咨询,帮助企业降低成本...

精益管理以实战落地辅导为主,以指标数据说话,保姆式驻场咨询,帮助企业降低成本...

在线客服

在线客服

400-153-8066

400-153-8066